Większość maszyn obecnie występujących na rynku posiada jedno wrzeciono.

Dlaczego tak jest, skoro użycie więcej niż jednego wrzeciona sugeruje, że maszyna z oprzyrządowaniem będzie miała co najmniej dwa razy większą wydajność obróbczą?

Jednym z powodów są koszty: maszyny, która będzie droższa o około 20-30 % i niezbędnych mocowań detali.

Jednak biorąc pod uwagę zwiększoną dwukrotnie wydajność, zapewniajacą zwrot z inwestycji w znacząco krótszym czasie, te wyższe koszty stają się pozorne.

Jedyną sytuacją, w której technika wielowrzecionowa może nie mieć przewagi nad jednowrzecionową jest niedostateczne zapotrzebowanie na produkowane detale.

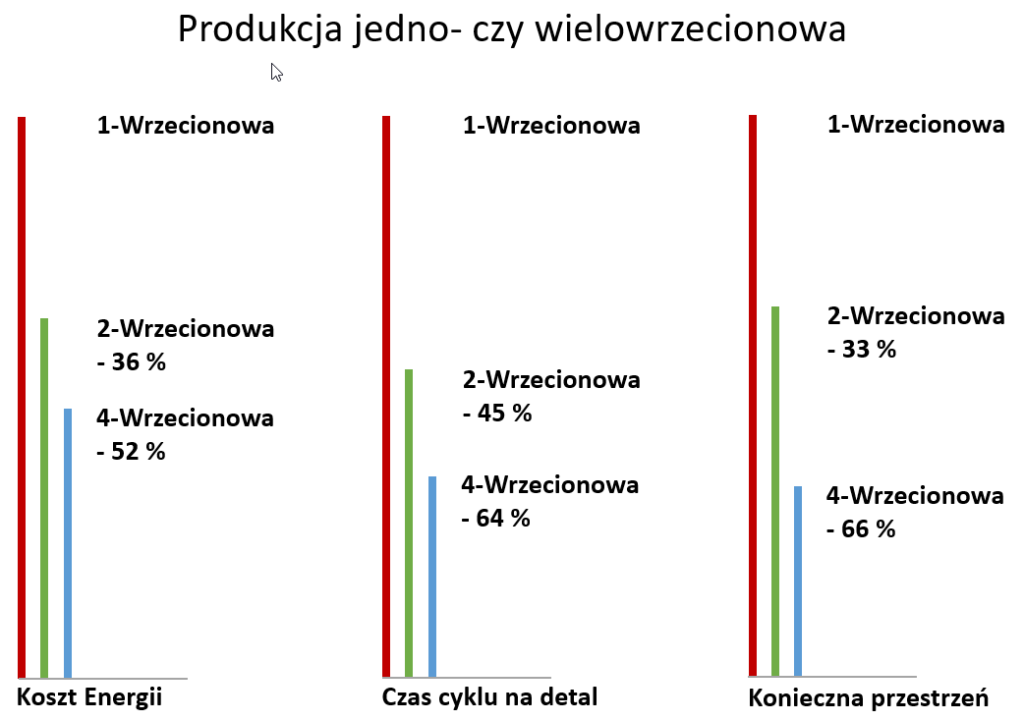

Zastosowanie koncepcji wielowrzecionowej, w porównaniu do jednowrzecionowej, to szereg korzyści:

- Mniejsze zużycie energii o około 30% – 50%.

- Jeden operator do bieżącej obsługi maszyny zamiast dwóch, trzech, a nawet czterech (maszyna 4-wrzecionowa jako alternatywa do 1-wrzecionowych).

- 60 % mniej wymaganego miejsca na instalację i przestrzeń obsługową maszyny.

- Niższe koszty eksploatacji, konserwacji i serwisu.

- Niższe koszty mediów roboczych.

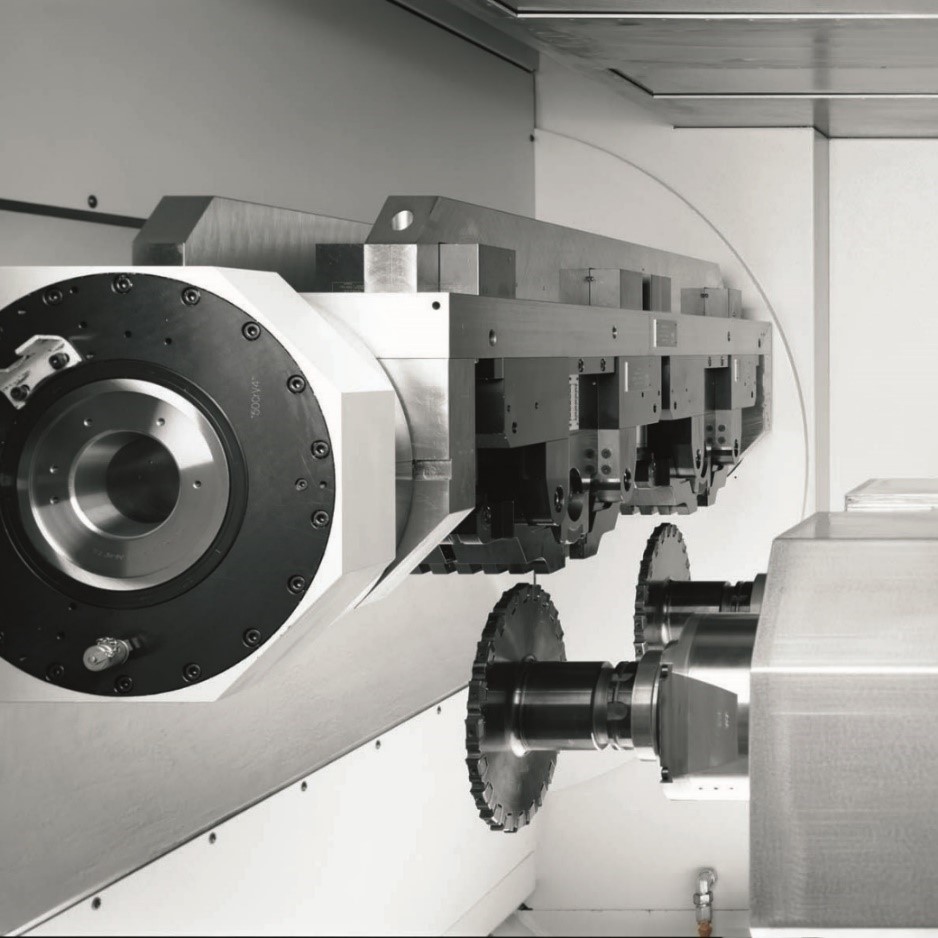

Faktycznym powodem stosunkowo niewielkiej ilości maszyn wielowrzecionowych w przemyśle jest niezbędne doświadczenie, aby zaprojektować i zbudować niezawodne, precyzyjne, wysokowydajne maszyny oraz wdrażać stabilne procesy obróbcze.

Jednakże takie wielowrzecionowe systemy, które z już z powodzeniem funkcjonują na rynku i są stale rozwijane, dzięki odpowiedniemu know-how producentów maszyn CNC, doskonale wpisują się w oczekiwania wielu branż w zakresie nisko kosztowej, wysoko wydajnej produkcji uwzględniającej wymagania środowiskowe i społeczne dotyczące ograniczenia emisji oraz śladu węglowego.